Rotorwellen für Elektromotoren

Neue Herausforderungen erfordern neue Ideen: Die modularen und additiven Systeme der DVS TECHNOLOGY GROUP werden allen Anforderungen an Qualität, Effizienz und Flexibilität gerecht. Sie bilden die optimale Komplettlösung für perfekte Rotorwellen moderner Elektromotoren.

Drei Dimensionen zukunftsfähiger Fertigung

Qualität

Signifikante Geräuschreduzierung durch höchste Präzision.

Effizienz

Bis zu 40% Kostenersparnis durch modulare Komplett- und Kombinationsbearbeitung.

Flexibilität

Anpassbare Lösungen durch synergetischen Technologiebaukasten.

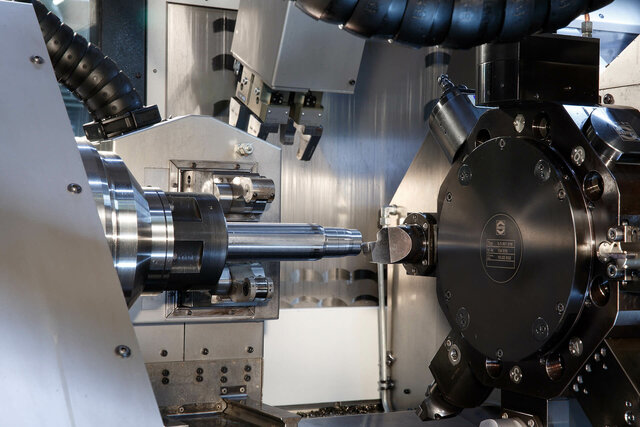

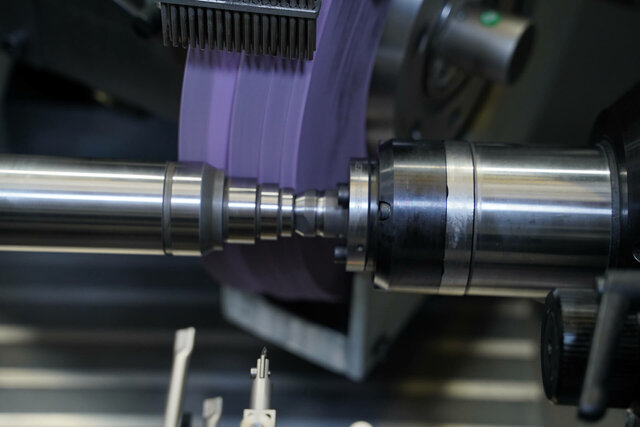

Mit ihren hohen Drehzahlen von 15.000 bis 30.000 U/min stellen elektrische Antriebe wesentlich höhere Ansprüche an die Qualität von Oberflächen und Verzahnungen sowie an Form- und Lagetoleranzen. Sowohl die Maschine für die Weichbearbeitung von WMZ als auch die Maschine zur Hartfeinbearbeitung von Buderus eignet sich für die Komplettbearbeitung – damit reduziert sich die Anzahl der Spannvorgänge erheblich, mögliche Fehlerquellen werden deutlich reduziert. Noch entscheidender für die Qualität des Endprodukts ist jedoch der fein aufeinander abgestimmte Technologiebaukasten von DVS: Werkzeuge, Prozesse und Maschinen innerhalb des Systems sind optimal aufeinander eingestellt, die Spezialisten aus den einzelnen Unternehmen der Gruppe tauschen sich permanent miteinander aus und sorgen für den gegenseitigen Know-how-Transfer.

Der so erreichte Qualitätsvorsprung ist nicht nur messbar, er ist auch für Endnutzer erlebbar: Die signifikante Reduzierung der „Noise Vibration Harshness“ (NVH) führt zu einem deutlich leiseren, angenehmeren Fahrerlebnis.

Zukunftsfähige Fertigung muss auch wirtschaftlich überzeugen, um mittelfristig erfolgreich zu sein. Die Systemlösung der DVS TECHNOLOGY GROUP sorgt dafür, dass Qualität mit diesem Anspruch nicht in Widerspruch gerät: Die modulare Komplett- und Kombinationsbearbeitung erfordert weniger Maschinen und Arbeitsschritte – und reduziert damit den Aufwand für Anschaffung und Wartung, sie spart Platz, Energie und Personal. Im Vergleich zu herkömmlichen Prozessen senkt das die Stückkosten um 30 bis 40 % – bei unverminderter Leistung der produzierten Rotorwellen.

Wie auch immer die Zukunft aussehen mag – eines bringt sie in jedem Fall: Veränderung. Die Fähigkeit, auf veränderte Rahmenbedingungen und Anforderungen schnell und flexibel zu reagieren, ist daher eine entscheidende Voraussetzung für die Zukunftsfähigkeit eines Unternehmens; sie verschafft ihm die nötige Investitionssicherheit. Der Technologiebaukasten der DVS TECHNOLOGY GROUP ist modular aufgebaut. Die Teilkomponenten lassen sich jederzeit anpassen oder erweitern – etwa durch Automatisierung. Im Fall der Rotorwellen für Elektroantriebe bilden zum Beispiel folgende Komponenten die effiziente Gesamtlösung: Von WMZ stammt eine Komplettbearbeitungsmaschine zur vollständigen Weichbearbeitung der Hohlwelle; die Hartfeinbearbeitung übernehmen nach dem Härten die von Buderus Schleiftechnik konzipierte Maschine der Serie uFlex und die 235V und die Verzahnungshonmaschine von PRÄWEMA Antriebstechnik.

Die integrierte Fertigungsslösung für perfekte Rotorwellen

Mit den hohen Leistungen, die bei der Elektromobilität gefordert werden, erhöhen sich auch die Anforderungen an Bauteile, Prozesse und Maschinen. Die DVS TECHNOLOGY GROUP antwortet darauf mit modularen Systemlösungen und synergetischem Technologietransfer.

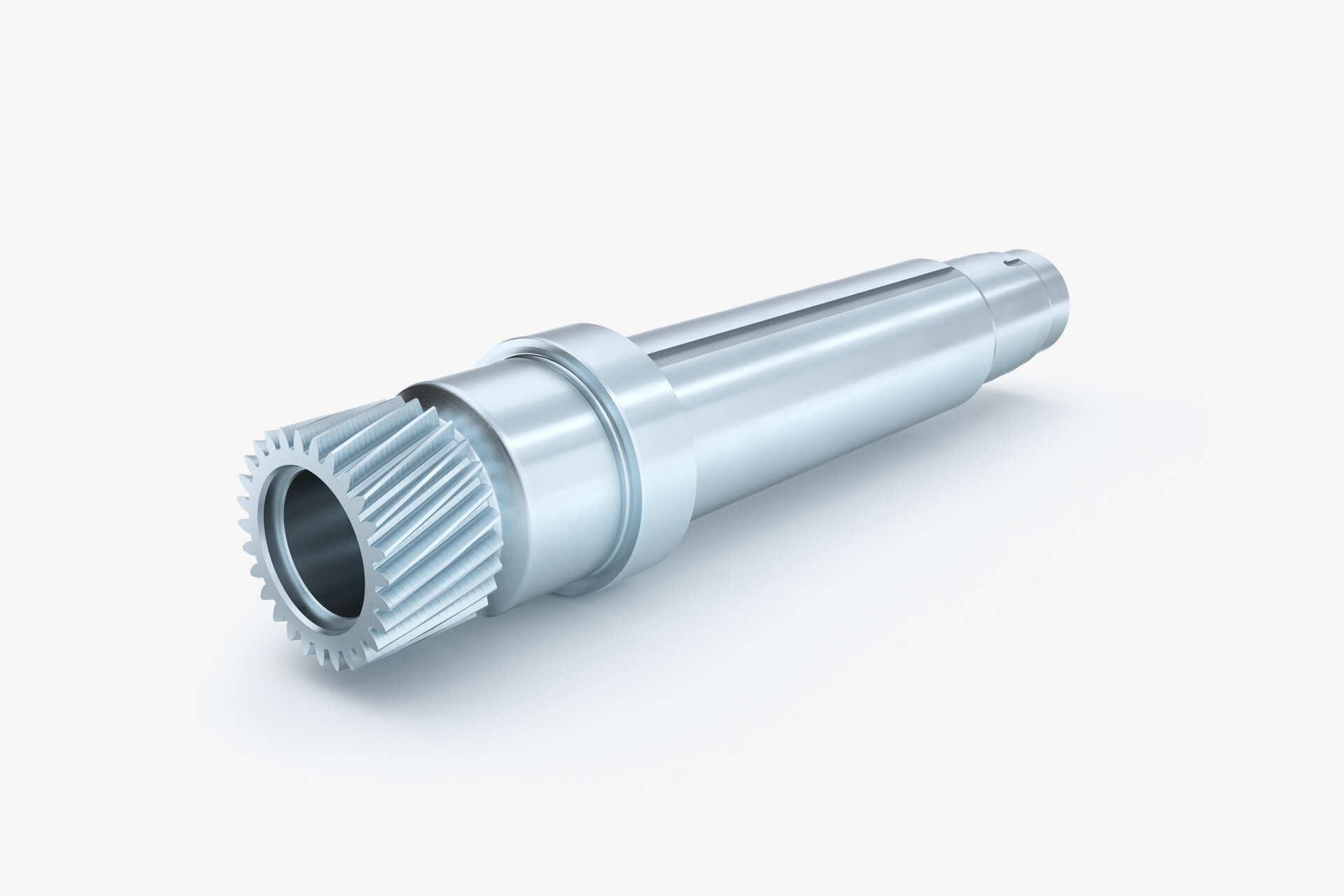

Drei Unternehmen der DVS TECHNOLOGY GROUP, PITTLER, Buderus Schleiftechnik und PRÄWEMA Antriebstechnik, haben ihre Spezialkompetenzen zu einer integrierten Produktionslösung für die Komplett- und Kombinationsbearbeitung von Monoblock-Rotorwellen vom Roh- bis zum Fertigteil gebündelt. Dies ermöglicht eine höchst wirtschaftliche Fertigung dieser anspruchsvollen Antriebskomponenten.

In nur zwei Aufspannungen führt die PITTLER V300 effizient und gemäß höchsten Qualitätsstandards die Arbeitsgänge Drehen, Fräsen, Bohren und Wälzschälen in der Weichbearbeitung aus.

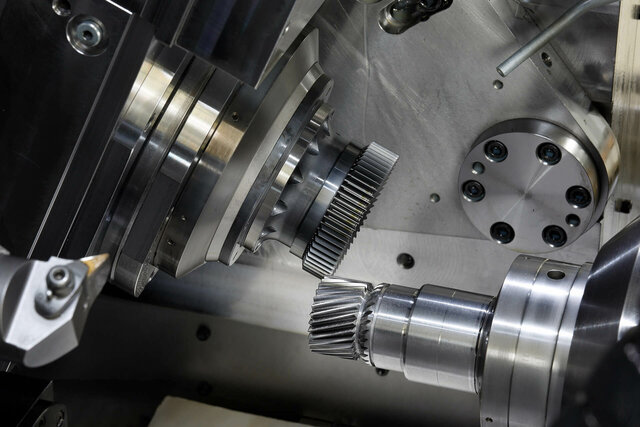

Das Wälzschälen ist ein hochpräzises und besonders effizientes Verfahren zur Herstellung von Lauf- und Steckverzahnungen.

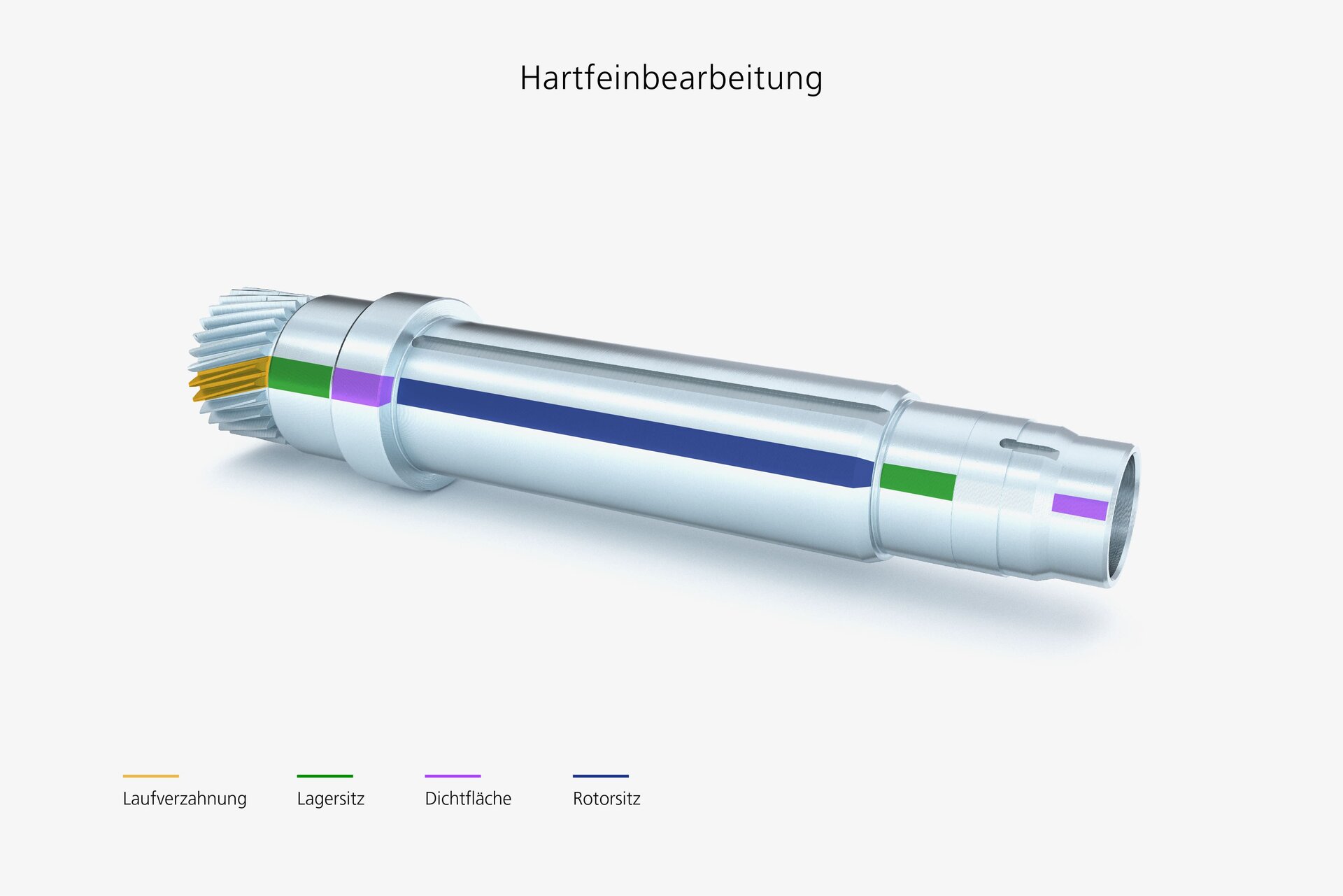

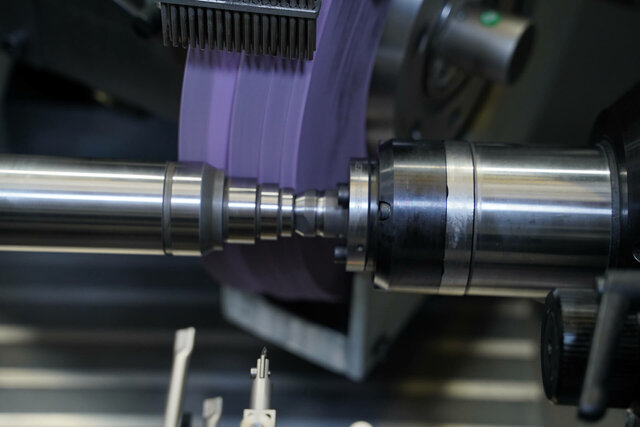

Das Mittenantriebskonzept ermöglicht die Bearbeitung der Lagersitze und Dichtflächen in nur einer Aufspannung – das Ergebnis: hoch präzise Läufe.

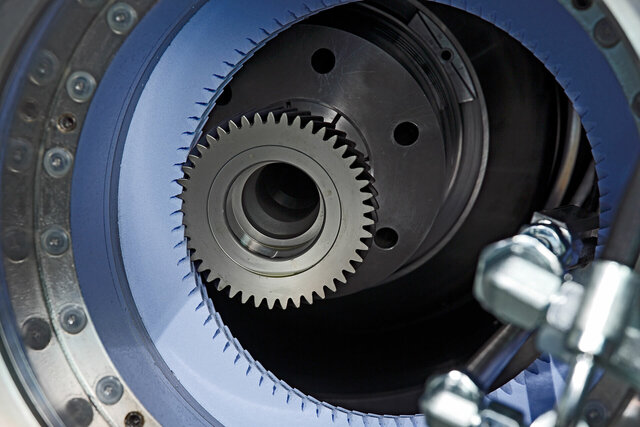

Das hoch produktive Verfahren ermöglicht eine höchst genaue Bearbeitung in Verzahnungsqualitäten IT kleiner 6 und superfeine Oberflächen mit Rz < 1.

Für ein optimales NVH Verhalten können gezielt Mikrogeometrien (z.B. Profilwinkel- und Profilformabweichungen) in die Laufverzahnung eingebracht werden.

Die hohen Drehzahlen von Elektroantrieben bis zu 30.000 U/min erfordern extrem hohe Genauigkeiten in verschiedenen Form- und Lagetoleranzen wie z.B. eine Zylindrizität von 0,004 mm und eine Koaxialität von 0,005 mm der Lagersitze. Das Buderus Konzept ermöglicht eine höchst genaue Bearbeitung im Mikrometerbereich in einer Aufspannung, bei hoher Produktivität.

Die hohen Drehzahlen von Elektroantrieben bis zu 30.000 U/min erfordern extrem hohe Genauigkeiten in verschiedenen Form- und Lagetoleranzen wie z.B. eine Zylindrizität von 0,004 mm und eine Koaxialität von 0,005 mm der Lagersitze. Das Buderus Konzept ermöglicht eine höchst genaue Bearbeitung im Mikrometerbereich in einer Aufspannung, bei hoher Produktivität.

Die hohen Drehzahlen von Elektroantrieben bis zu 30.000 U/min erfordern extrem hohe Genauigkeiten in verschiedenen Form- und Lagetoleranzen wie z.B. eine Rundheit des Rotorsitzes von bis zu 0,002 mm. Das Buderus Konzept ermöglicht eine höchst genaue Bearbeitung im Mikrometerbereich in einer Aufspannung, bei hoher Produktivität.

Perfektes Zusammenspiel perfekter Komponenten

Zu den Case Studies

Elektromobilität stellt ungleich höhere Ansprüche an die Qualität der Einzelkomponenten - insbesondere bei der Fertigung von Rotorwellen. Unser Schlüssel für diese Qualität ist das perfekte Zusammenspiel perfekt ausgeführter Bearbeitungsschritte.

Überzeugen Sie sich selbst von den Möglichkeiten in der praktischen Umsetzung. Wir senden Ihnen gerne die entsprechenden Fallbeispiele.

Wir schicken Ihnen gerne beispielhafte Anwendungsfälle für namhafte Hersteller und Tier 1 Supplier der Elektormobilität – füllen Sie dazu einfach unser Antwortformular aus!

Sprechen Sie einfach mit unserem Experten über Ihre Anforderungen:

Andreas Prosswimmer

Head of Business Development

T +49 6074 30406 17

E andreas.prosswimmer@dvs-technology.com