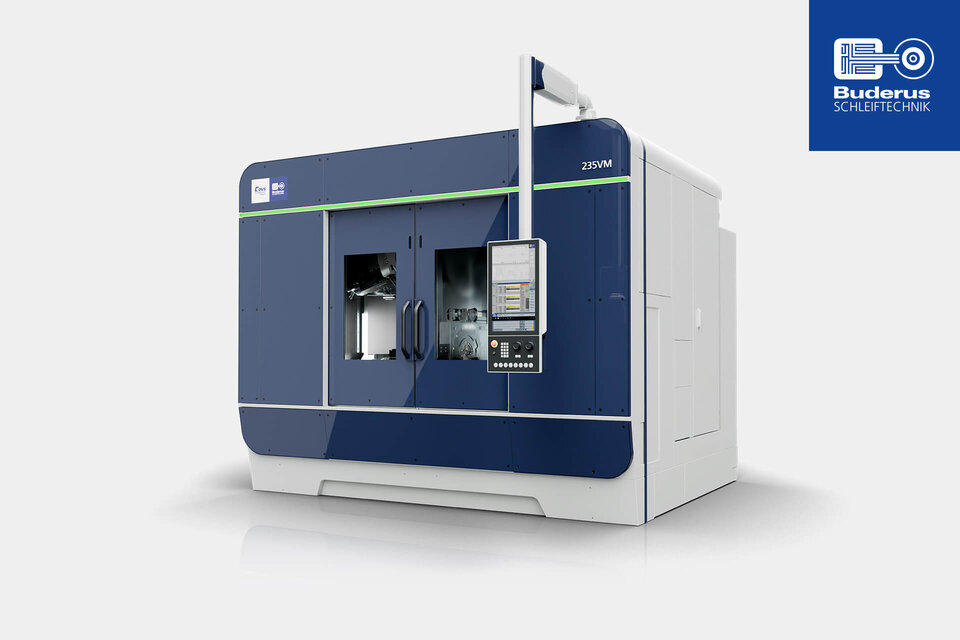

Maximale Präzision, höchste Effizienz und ein intelligentes Werkzeugwechselsystem – die BV-Serie ist die ideale Lösung für Unternehmen, die große Werkstücke mit höchster Genauigkeit bearbeiten möchten.

Mit einem Werkstückdurchmesser bis zu 2.000 mm und einem Gewicht bis zu

4 Tonnen ist die BV-Serie optimal für anspruchsvolle Schleif- und Drehprozesse Bohr, Reib- und Fräsprozesse ausgelegt. Dank der stabilen Maschinenbasis aus präzisionsgefertigtem Granit bietet sie herausragende thermische Stabilität und Steifigkeit – essenziell für perfekte Schleifresultate.

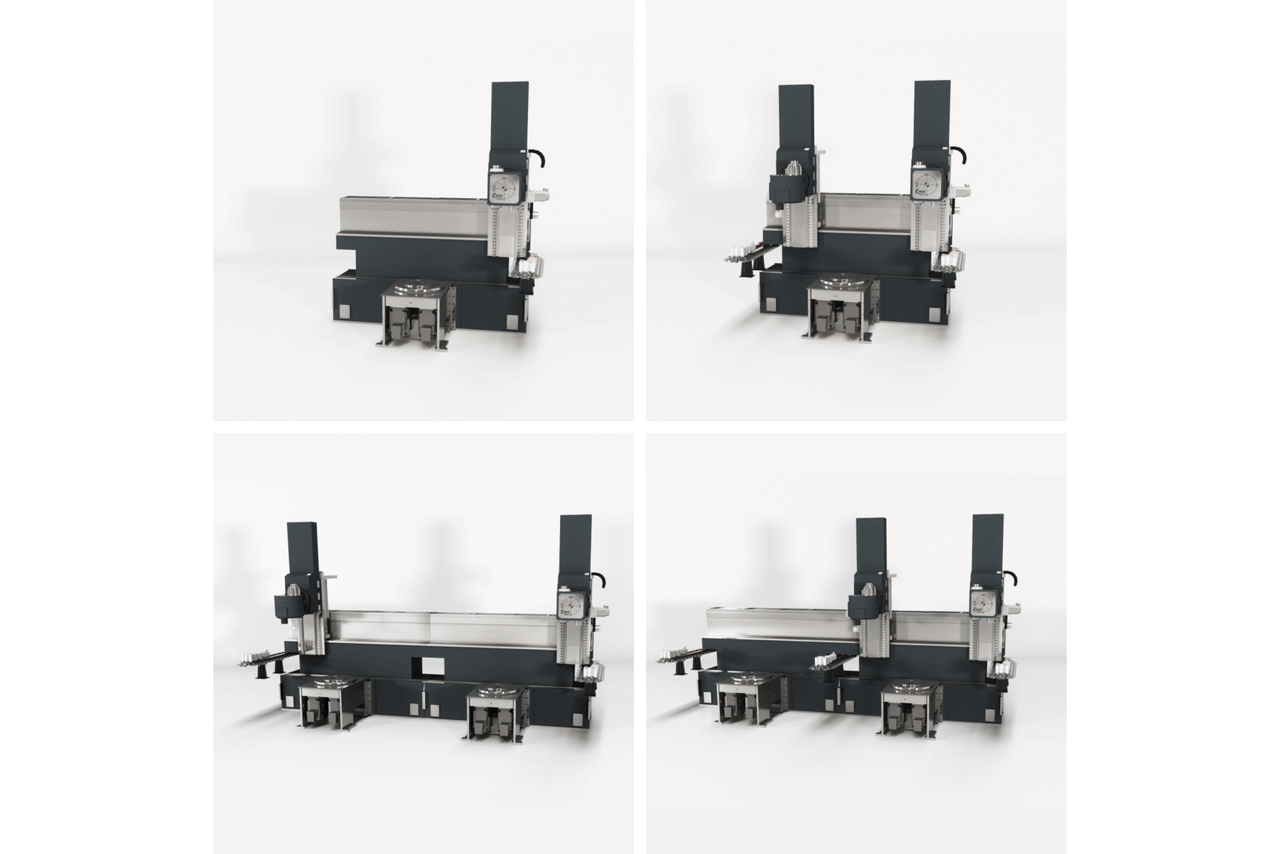

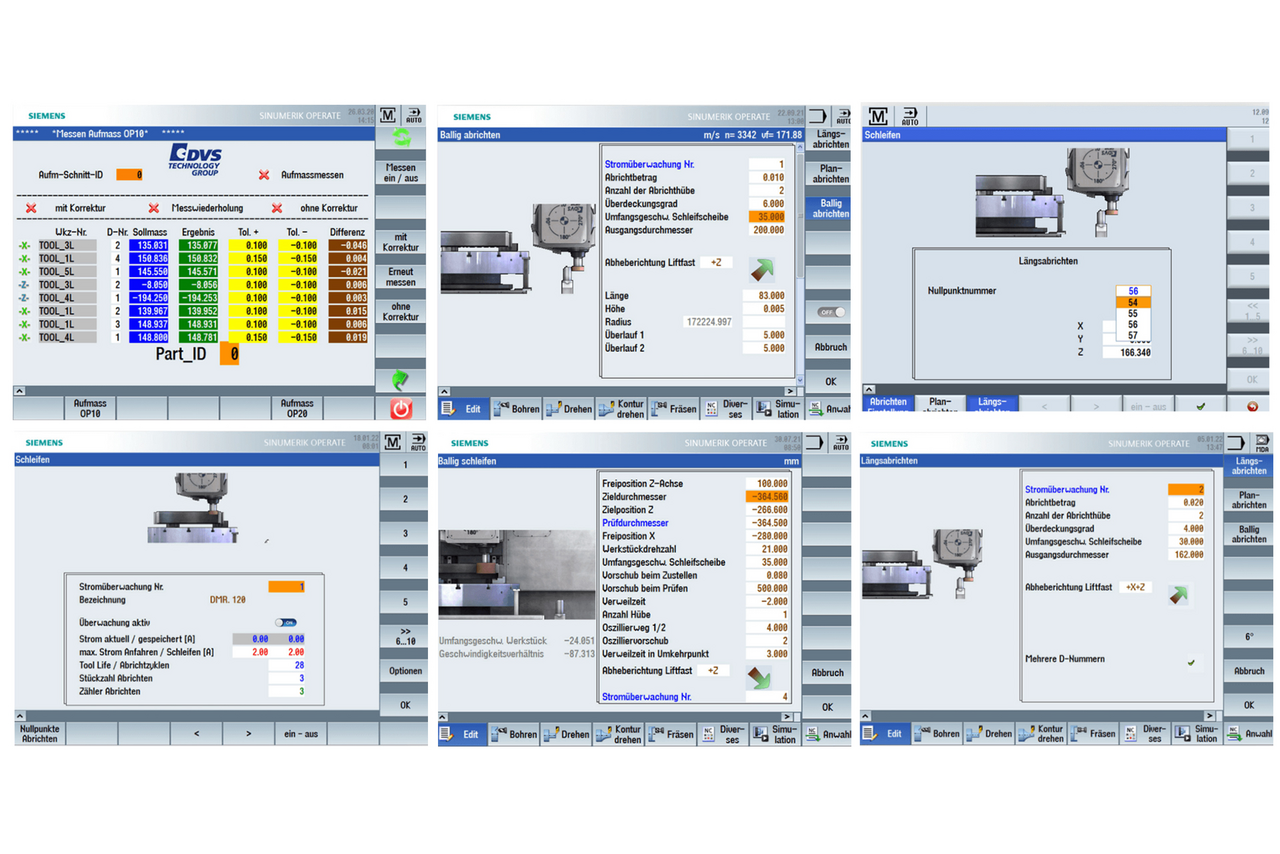

Die Maschinen verfügen über zwei unabhängige Bearbeitungskanäle, die eine simultane Bearbeitung ermöglichen und so Rüst- und Zykluszeiten erheblich reduzieren. Die vertikale Werkstückspindel sorgt für eine präzise Positionierung, während das intelligente Werkzeugwechselmagazin einen automatisierten Austausch von Schleifdornen und Messeinheiten erlaubt – für maximale Produktivität.

Ob hochpräzises Außen- oder Innenschleifen oder Hart-/Weichdrehen– die BV-Serie passt sich Ihren individuellen Anforderungen an und bietet eine leistungsstarke, zuverlässige und wirtschaftliche Lösung für anspruchsvolle Fertigungsprozesse. Ebenfalls ist die Bearbeitung von Curvic Couplings auf der Maschine machbar.

Erleben Sie Präzision auf höchstem Niveau – mit der BV-Serie von BUDERUS Schleiftechnik!

Wie bei allen Maschinen der Firma BUDERUS Schleiftechnik wird auch bei der großen Baureihe auf eine Komplettbearbeitung der Werkstücke in einer Aufspannung gesetzt. Dadurch entfallen Nebenzeiten für das Laden und Entladen mehrerer Maschinen. Dies ist insbesondere bei großen Bauteilen von Vorteil, bei denen die Nebenzeiten teilweise an die Hauptzeiten heranreichen.

Der größte Vorteil der Komplettbearbeitung ergibt sich allerdings aus dem Wegfall des Umspannvorgangs selbst. Da beim Umspannen des Bauteils nie exakt das gleiche Zentrum erzielt wird, lassen sich bei der Komplettbearbeitung wesentlich niedrigere Toleranzen insbesondere beim Lauf der bearbeiteten Flächen zueinander erreichen.

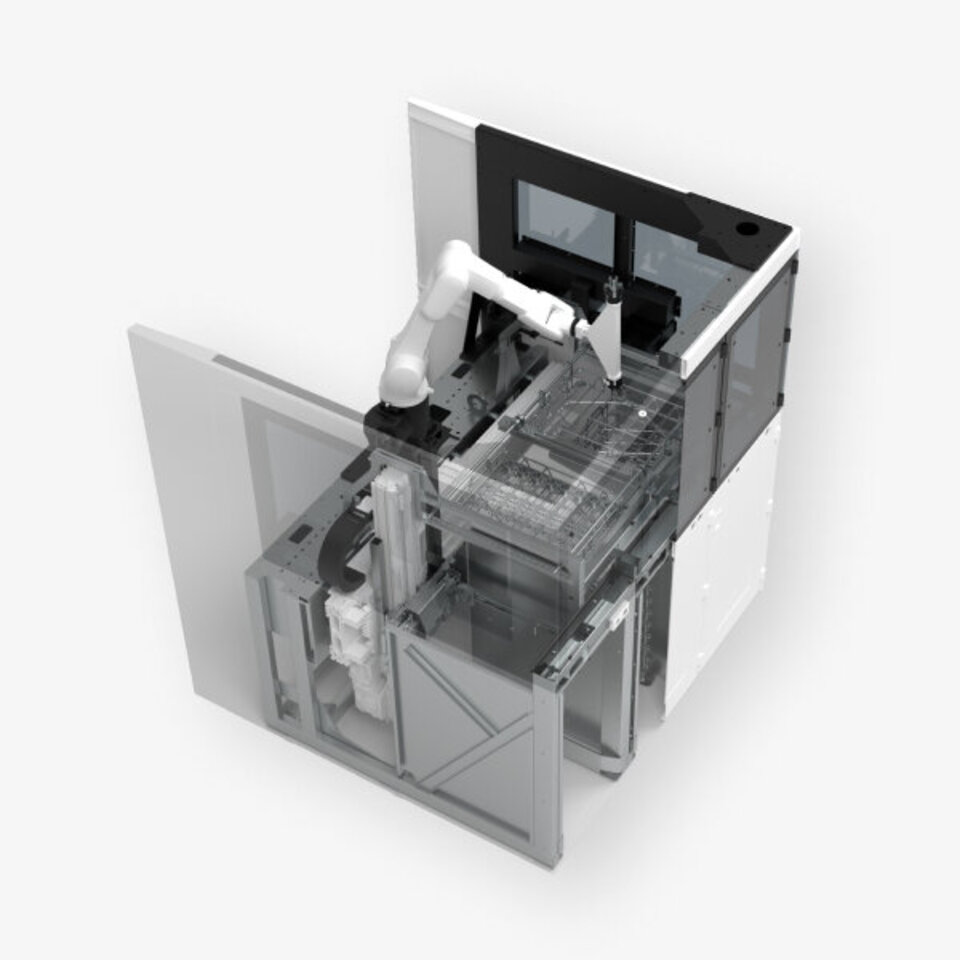

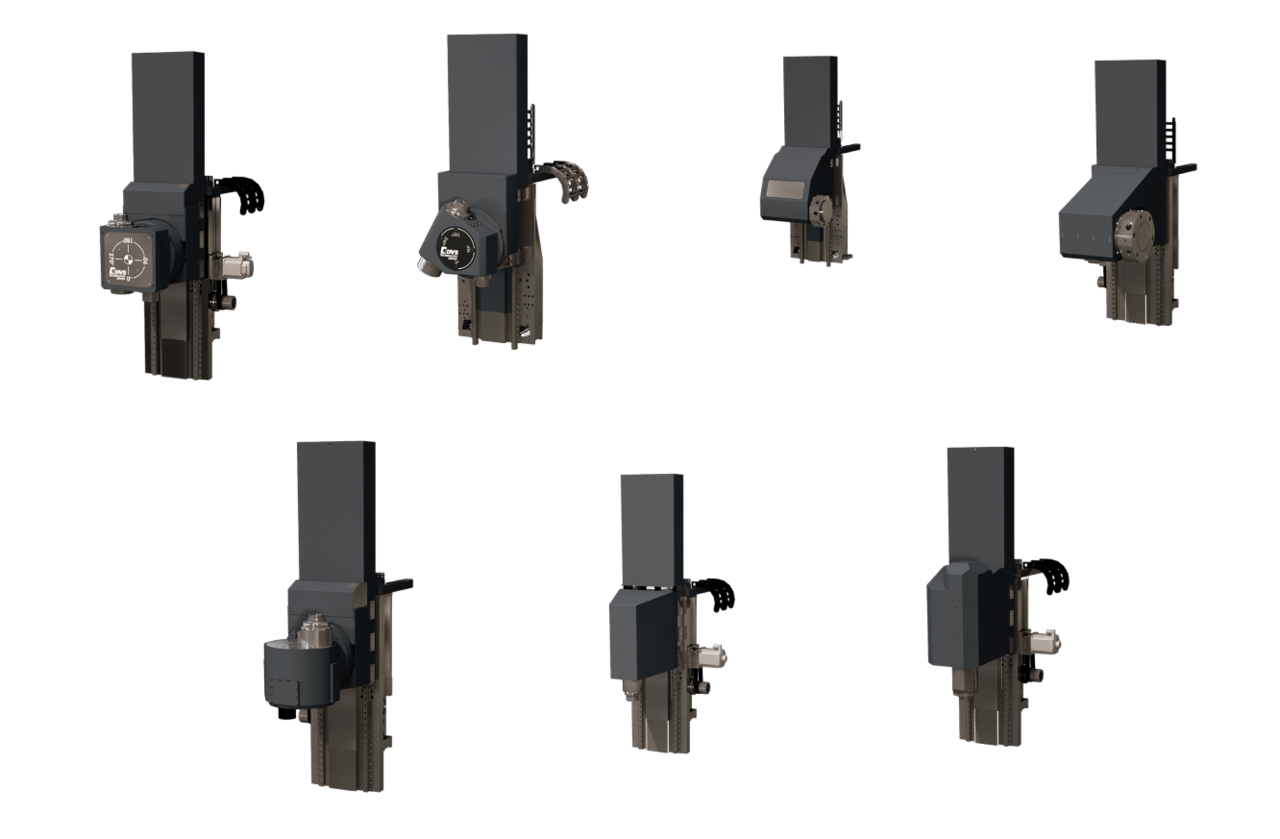

Die Arbeitsräume des Hartbearbeitungszentrum BV können, dank des DVS-Baukastenprinzips frei konfiguriert werden, um möglichst viele Bearbeitungen in einer Aufspannung durchzuführen. Durch die Ausrüstung mit mehreren Kreuzschlitten ist nicht nur eine Komplett- sondern auch eine Simultanbearbeitung möglich.

Die Kreuzschlitten lassen sich unabhängig voneinander in verschiedene Richtungen bewegen. Dies ermöglicht es den Werkzeugen verschiedene Bearbeitungsaufgaben auszuführen. So lassen sich beispielsweise Innen- und Außenrundschleifoperationen simultan durchführen oder simultan mit Drehoperationen kombinieren. Auf diese Weise kann die Hauptzeit deutlich reduziert werden, ohne dabei Einbußen bei der erreichbaren Werkstückgenauigkeit in Kauf nehmen zu müssen.

Auf dem Hartbearbeitungszentrum laufen ein bis vier Kreuzschlitten in spielfreien hochgenauen Wälzführungen. Diese Führungen bestehen aus einer Führungsschiene und den beweglichen Schlitten, die mit Wälzlagern ausgestattet sind. Dies erlaubt hohe Eilganggeschwindigkeiten sowie kleinste Vorschubbewegungen ohne stick slip Effekt, bei gleichzeitig höchster Temperaturstabilität ohne energieaufwändige Ölkühlung. Die Schlitten werden auf der gesamten Hublänge in beiden Achsen gleichmäßig geführt, wodurch eigensteife Schnittverhältnisse im gesamten Arbeitsbereich erreicht werden.

Die Bearbeitung großer Bauteile stellt besondere Ansprüche an das Maschinensystem. Die hohen Werkstückgewichte erschweren oft das Handling der Bauteile. Deshalb ist bei der BV-Baureihe eine feststehende Vertikalspindel angeordnet, auf der die Werkstücke relativ einfach mit Hebezeugen abgelegt werden können.

Neben Greifersystemen, die kombiniert mit verschiedenen Werkstückbändern ein automatisches Beladen der Maschine ermöglichen, steht eine zweispindelige Lösung zur Verfügung. Dabei kann auf einer Seite der Maschine bearbeitet werden, während auf der anderen Seite gerüstet wird. So wird die Nebenzeit für den Werkstückwechsel nahezu eliminiert.

Für mittlere und große Maschinen werden die Spindeln axial und radial getrennt in Präzisionswälzlagern gelagert. Dadurch wird auch bei hohen Gewichten und unsymmetrischer Lastverteilung eine hohe Rund- und Planlaufgenauigkeit gewährleistet.

Insgesamt ist die BV eine Maschine für große Werkstücke, die durch die konsequente Ausnutzung des DVS-Baukastenprinzips sowohl Flexibilität als auch Produktivität vereinigt. Dadurch kann die Maschine speziell auf Ihren Anwendungsfall oder Ihr Bauteilspektrum abgestimmt werden. Bei der Vielzahl an möglichen Varianten ist sicher auch Ihre Maschine dabei.

Mit der „BV Baureihe 500-3000“ bieten wir Ihnen eine weitere innovative und performancesichere Technologie für die Hartfeinbearbeitung von morgen. Im Entwicklungsprozess standen maximale Flexibilität, ressourcenschonendes Fertigen und nachhaltiges Wirtschaften im Mittelpunkt. Der kompakte und modulare Aufbau ermöglicht einen individuell konfigurierbaren Arbeitsraum, eine optimale Zugänglichkeit und minimale Umrüstzeiten. Die Kompaktbauweise in Verbindung mit der sehr hohen Steifigkeit bietet eine hochgenaue, sehr wirtschaftliche, flexible Fertigung.

Highlights

Maximale Prozessstabilität – Maschinenbett aus Naturgranit sorgt für höchste Steifigkeit, optimale Schwingungsdämpfung und thermische Stabilität.

Flexibel einstellbare Schwenkachse – Automatisch verstellbare B-Achse mit ±90° Schwenkwinkel, hydraulischer Klemmung und Hirth-Verzahnung für präzise Bearbeitungswinkel.

Vielseitige Abrichtoptionen – Schwenkbare Abrichtspindel ermöglicht flexible Anpassung an unterschiedliche Schleifprozesse.

Komplettbearbeitung in einer Aufspannung – Reduzierte Rüstzeiten und höchste Präzision durch Kombination mehrerer Bearbeitungsschritte in einem Durchgang.

Simultanbearbeitung für maximale Effizienz – Konfiguration mit mehreren Kreuzschlitten ermöglicht parallele Bearbeitung und verkürzt Zykluszeiten.

Intelligentes Werkzeugwechselsystem – Automatisierter Wechsel von Schleifdornen und Messeinheiten steigert Produktivität und reduziert manuelle Eingriffe.

Präzise vertikale Werkstückspindel – Exakte Positionierung der Werkstücke für hochgenaues Innen- und Außenschleifen.

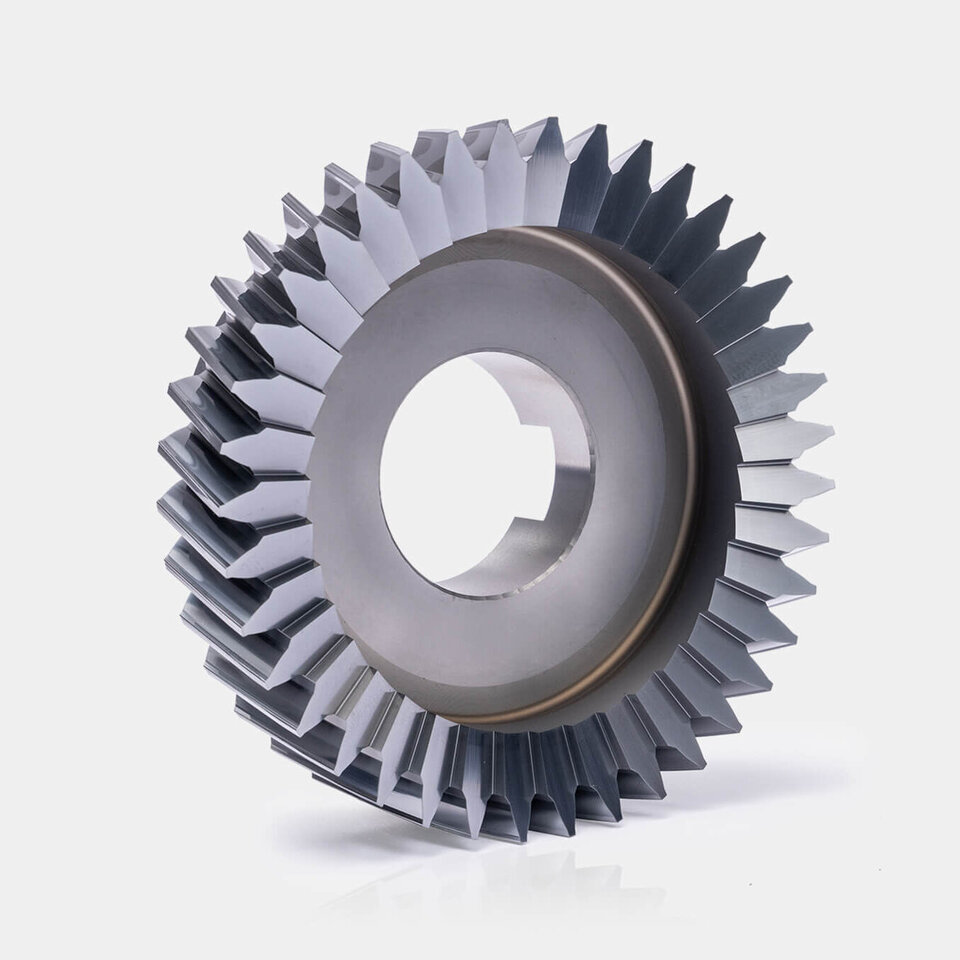

Bearbeitung von Curvic Couplings, Blisks möglich

2-achsiges Bearbeiten

4-achsiges Bearbeiten

|

BV 400 |

BV 630 |

BV 800 |

BV 1250 |

BV 1600 |

BV 3000 |

BV 4000 |

|

|

Max. Werkstückdurchmesser in mm |

400 |

630 |

800 |

1.250 |

1.600 |

3.000 |

4.000 |

|

Max. Werkstücklänge max. in mm: |

500 |

500 |

500 |

500 |

500 |

500 |

500 |

|

Max. Werkstückgewicht in kg.: |

500 |

1.500 |

2.500 |

5.000 |

5.000 |

10.000 |

25.000 |

|

Antriebsleistung Werkstückspindel in kW: |

42 |

78 |

78 |

104 |

104 |

104 |

256 |

|

Anzahl Werkstückspindeln |

1-2 |

1 - 2 |

1 - 2 |

1 - 2 |

1 - 2 |

1 |

1 |

|

max. Verfahrgeschwindigkeit X-Achse in m/min |

60 |

60 |

40 |

40 |

40 |

40 |

40 |

|

max. Verfahrgeschwindigkeit Z-Achse in m/min |

30 |

30 |

24 |

24 |

24 |

24 |

24 |

|

Steuerung |

Sinumerik 840D |

Sinumerik 840D |

Sinumerik 840D |

Sinumerik 840D |

Sinumerik 840D |

Sinumerik 840D |

Sinumerik 840D |

|

min. Stellfläche Basismaschine |

4.000 x 2.600 |

4.300 x 2.600 |

4.700 x 2.600 |

5.200 x 3.200 |

5.600 x 3.200 |

6.400 x 3.800 |

9.600 x 7.000 |

|

Gewicht in t |

15 |

20 |

25 |

30 |

35 |

40 |

120 |

*Abweichende Werkstückgeometrien erfordern individuellere Maschinenausführungen. Aus diesem Grund dienen die hier genannten technischen Daten als Orientierung, können aber im Einzelfall von der Realität abweichen.