Worum es geht?

Komplettbearbeitung durch Multitechnologieprozess

Bei WMZ verstehen wir unter Komplettbearbeitung nicht nur die klassische Kombination von Drehen, Fräsen, Hartdrehen und Schleifen, sondern vor allem auch die Integration von Verzahnungstechnologien – insbesondere dem Wälzschälen – in unsere Prozesse, Maschinen und Anlagen.

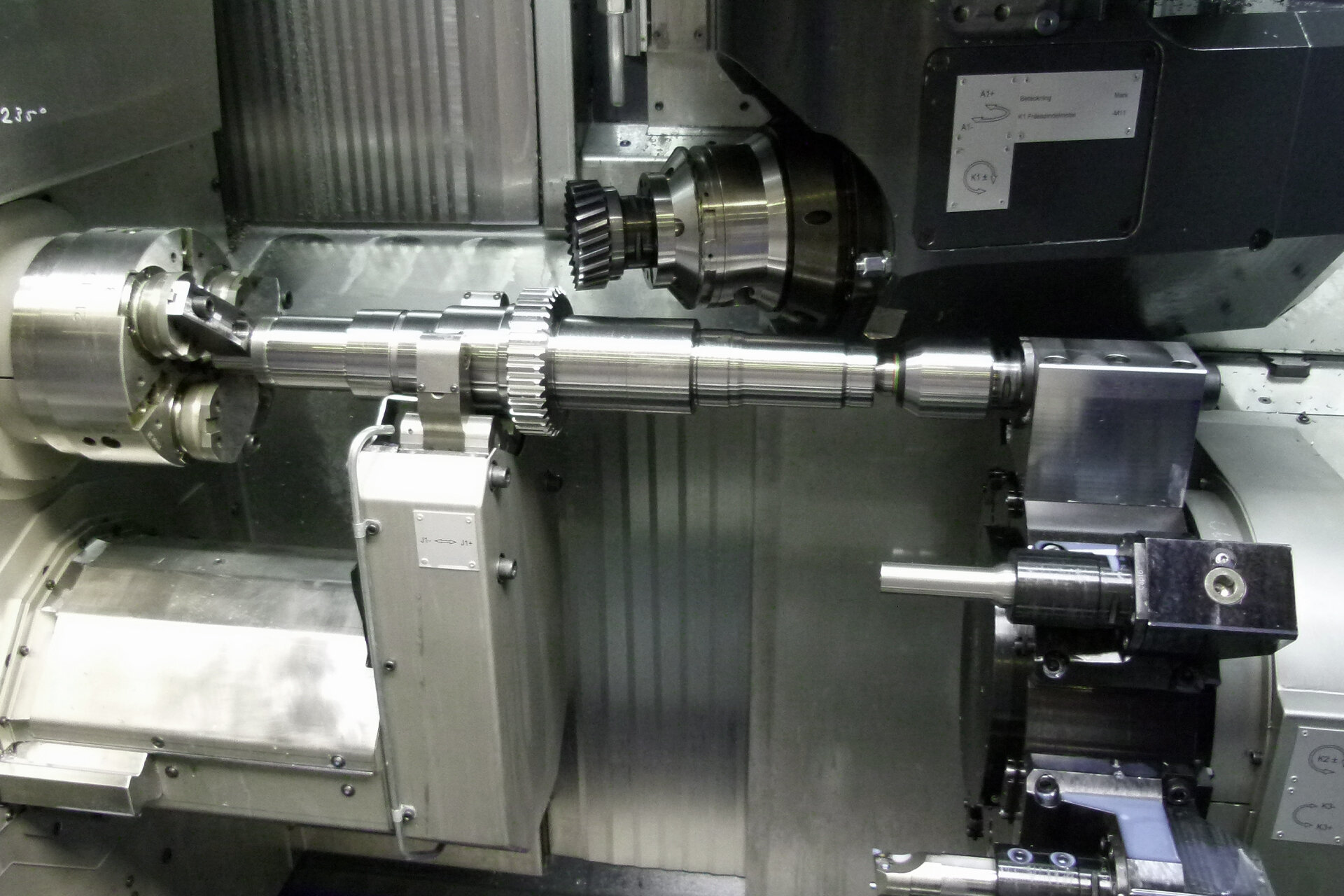

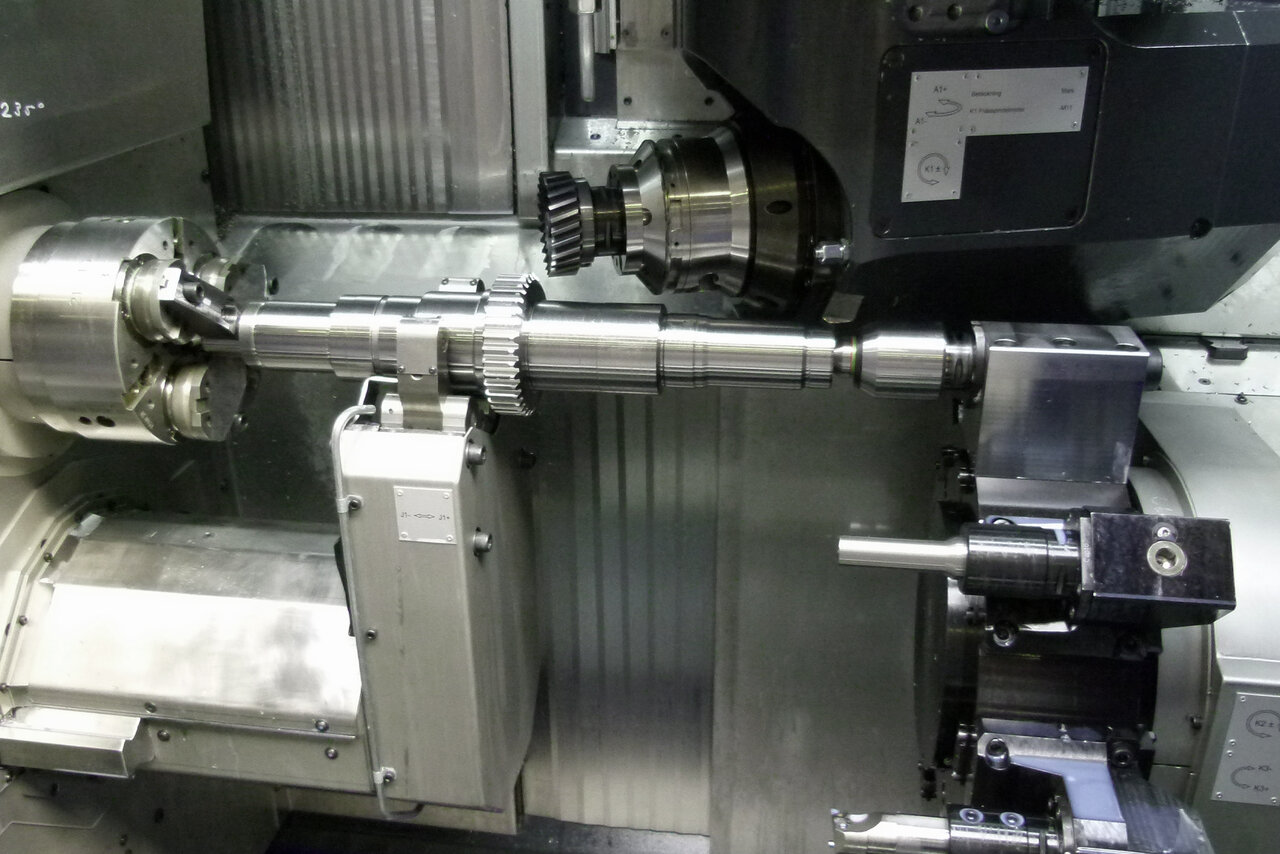

Durch Drehen, Fräsen, Tieflochbohren und Wälzschälen können wir verzahnte Wellen z.B. für PKW- oder LKW-Getriebe oder auch für Elektroantriebe weich komplett fertig bearbeiten.

Auf diese Art können wir an den Werkstücken Lauf- und Steckverzahnungen bis zu Modul 6 in Qualitäten von bis zu IT6 herstellen.

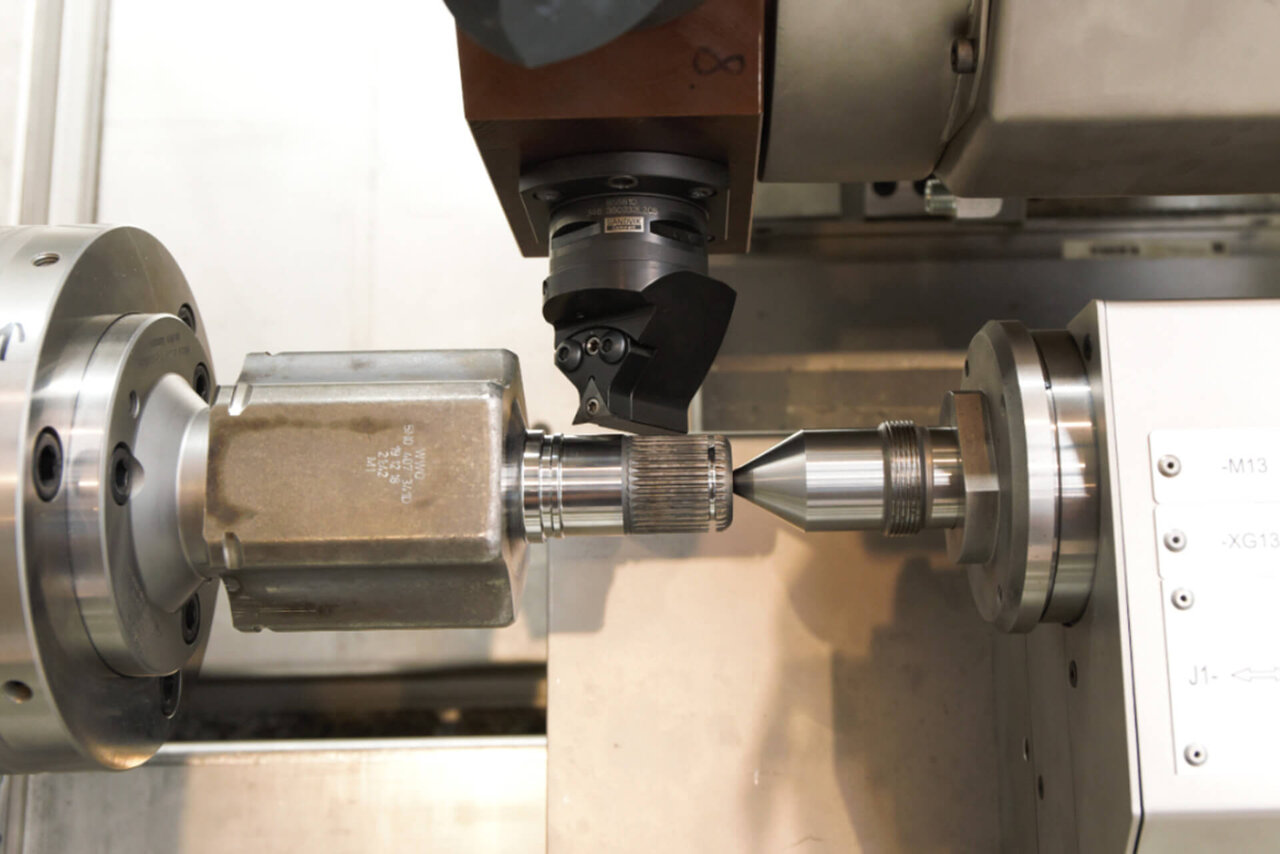

Um Dichtungsflächen nicht mehr schleifen zu müssen, drehen wir mit Hilfe der Maschinen-Y-Achse drallfrei.

Die durchgehenden oder tiefen Bohrungen, die Getriebewellen häufig aufweisen, stellen wir mit Hilfe spezialisierter Tiefloch-Bohrspindeln her.

Die Verwendung einer Tieflochbohrspindel erlaubt durch Drehzahladdition mit der Werkstückspindel die simultane Bearbeitung z.B. der Werkstück-Außendurchmesser während des Tieflochbohrens.

Durch die Fertigung der Lagersitze, Dichtungsflächen und der Verzahnungen in einer Aufspannung ohne Umspannen werden die Form- und Lagetoleranzen der Funktionsflächen am Werkstück zueinander optimiert. Das führt zu wesentlichen Vorteilen für die Werkstückqualität und somit auch für nachgelagerte Prozesse.

Ein speziell auf die Integration des Wälzschälens angepasstes Maschinenmodell ist die WMZ V300, auf der im gezeigten Beispiel Wellen für LKW-Getriebe gedreht und verzahnt werden.

Die Maschine verfügt über einen Multifunktionskopf mit steif gelagerter Frässpindel. Über ein optionales Werkzeugmagazin – ggf. ergänzt durch ein Hintergrundmagazin – können verschiedene Fräs- oder Drehwerkzeuge eingewechselt werden.

Vor allen können aber auch unterschiedliche Wälzschälwerkzeuge zum Einsatz kommen: z.B. Schrupp- und Schlichtfräser, oder auch Werkzeuge zur Herstellung von Verzahnungen mit unterschiedlichem Modul an einem Werkstück.

Während also beim Wälzfräsen im wesentlichen nur eine Verzahnung auf einer gerüsteten Maschine hergestellt werden kann (die kombinierte Wälzfräser mit mehreren Verzahnungen verfügen über stark reduzierte Shiftbereiche, wodurch Werkzeugverschleiß und Werkzeugkosten steigen), ist das Wälzschälen flexibler und es können verschiedene Verzahnungen an einem Werkstück hergestellt werden.

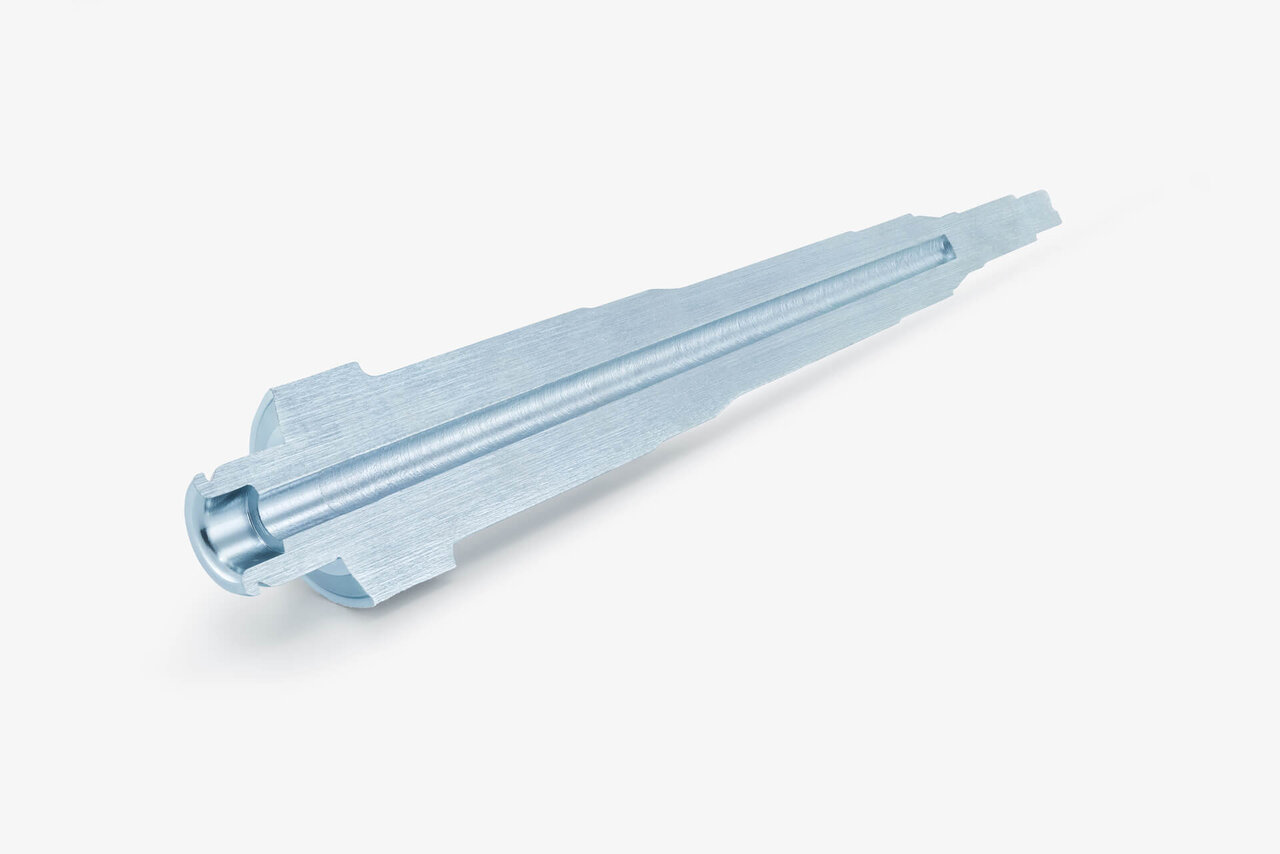

Am Beispiel der DVS-internen Lohnproduktion von Wellen für elektrische Fahrzeugantriebe können wir zudem eindrucksvoll zeigen, dass die Multitechnologie-Komplettbearbeitung nicht nur in Bezug auf die Werkstückqualität große Vorteile bringt, sondern auch hinsichtlich der Wirtschaftlichkeit.

In einer WMZ-H200 Maschine stellen wir die E-Wellen für zwei unterschiedliche PKW-Hybrid-Antriebe in zwei Spannungen in Haupt- und Gegenspindel unter Einsatz mehrerer Technologien komplett her. Wir bearbeiten dazu die Zentren und die Innenkontur, bohren ein durchgehendes Tiefloch, fräsen Nuten und Planflächen und bringen eine Laufverzahnung an.

E-Welle verzahnt Pittler

E-Welle verzahnt Pittler

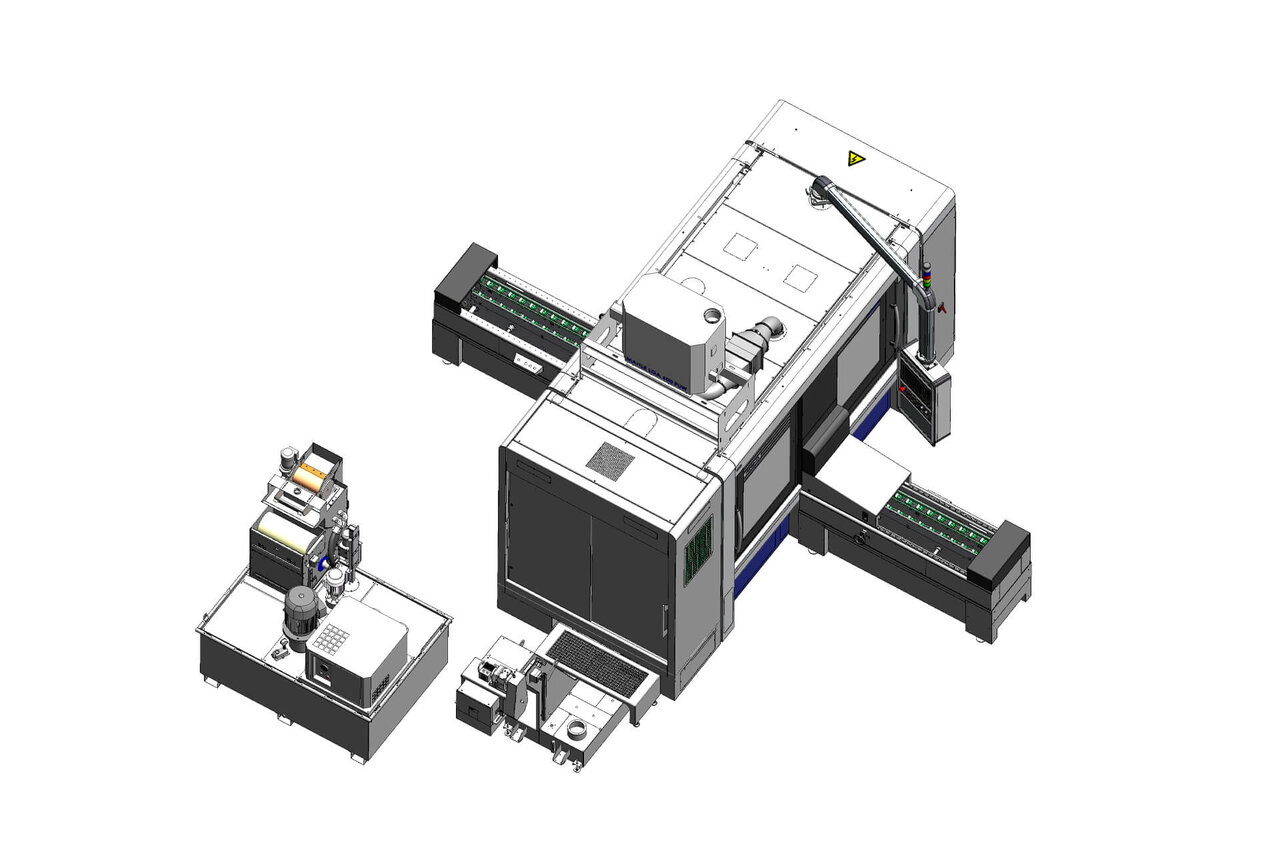

Das Bild zeigt die komplette Anlage, die über eine integrierte Automation und über Ein- und Ausgabebänder verfügt.

Das Bild zeigt die komplette Anlage, die über eine integrierte Automation und über Ein- und Ausgabebänder verfügt.

Die Sägeabschnitte werden manuell auf das Eingangsband der Maschine aufgelegt und von der integrierten Automation in die Spindeln übergeben. Die zur kompletten Weichbearbeitung der Werkstücke benötigte Taktzeit liegt bei 5:50 min bzw. bei 6:30 min. Diese Herangehensweise hat gegenüber dem konventionellen Ansatz, z.B. vier Maschinen zur Endenbearbeitung, zum Drehen der Außenkontur, zum Tieflochbohren und zum Verzahnen zu verketten, folgende Vorteile:

- 55.000-65.000 komplett bearbeitete Werkstücke pro Jahr von einer Maschine

- Skalierung der Produktion über die Maschinenanzahl: Zum Anlauf der Produktion Maschinen-Investition nur in eine Maschine. Wachsende Losgrößen vom ersten Augenblick an wirtschaftlich herstellen und Produktionskapazität nach und nach durch den Einsatz weiterer Maschinen ausweiten

- ‚Atmende‘ Produktion im Vergleich zur festen Ausbringung einer verketteten Linie

- Erleichterte Planung und Projektierung im Vergleich zu einer verketteten Linie

- Keine aufwendige Automation zum Verketten mehrerer Maschinen

- Kein In-house Transport zwischen mehreren Bearbeitungsstationen

- Höhere Sicherheit der Ausbringung: Beim Ausfall einer von mehreren Maschinen kommt es im Unterschied zu einer verketteten Anlage nicht zu einem Produktionsstillstand.

- Bessere Möglichkeiten zur vorbeugenden Wartung und somit zur Steigerung des OEE; eine Maschine kann temporär zur Wartung stillgelegt werden, ohne dass die ganze Produktion steht.

- Nur ein Bediener pro Maschine und Schicht reduziert den Personalaufwand

- In Summe Reduktion der Rüstaufwendungen.

Es muss nur eine (komplexe) Maschine gerüstet werden - Lagersitze und Tieflochbohrung laufen bestens zur Verzahnung

- Stückkosten von ca. 20 € (diese Stückkosten liegen wesentlich unter denen, die auf einer klassischen Linie mit 4 Maschinen erzielt werden, auf der die Werkstücke ebenfalls gefertigt werden)

Zusammenfassend hat WMZ mit der Integration des Wälzschälens in eine Wellenbearbeitungsmaschine eine skalierbare Fertigungslösung geschaffen, die Werkstückqualität steigert, Werkzeugkosten senkt, Verfügbarkeit erhöht und vor allem Stückkosten minimiert.