Worum es geht?

WMZ ist der Spezialist für die Komplettbearbeitung verzahnter Wellen. Unsere modularen Maschinenkonzepte ermöglichen es, technologisch spezialisierte Werkzeugträger entsprechend der Werkstückgeometrie in der Maschine unterzubringen und so die in vielen Fällen produktivste Herstellungstechnologie anzubieten.

Für die Grünbearbeitung weicher Werkstücke setzen wir die Technologien Wälzfräsen und vor allem auch das Wälzschälen ein.

Wälzschälen

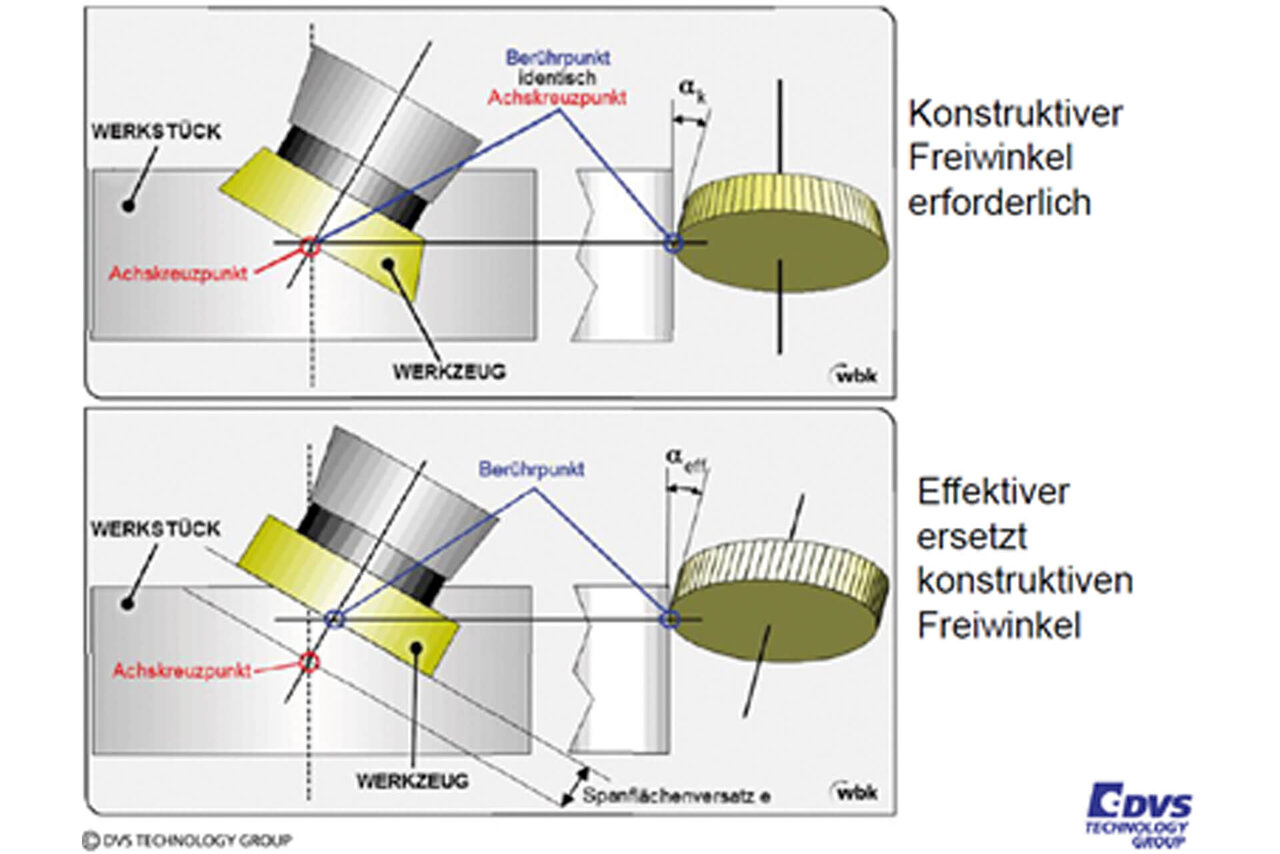

Das Wälzschälen ist ein schon Anfang des zwanzigsten Jahrhunderts durch Julius Wilhem von Pittler entwickeltes (und seinerzeit patentiertes) Verfahren, das erst in jüngster Zeit durch die fortschreitende Verbesserung der elektronischen Wälzkopplung wirtschaftlich und mit guter Werkzeug-Qualität nutzbar ist. Die Schnittgeschwindigkeit wird beim Wälzschälen erzeugt, indem Werkstück und Werkzeug mit relativ hoher Drehzahl in einem Achskreuzwinkel unter 30° miteinander wälzen. Die Schiefstellung der Achsen erzeugt unterschiedlich gerichtete Vektoren für die beiden Umfangsgeschwindigkeiten, deren Differenzvektor die Schnittgeschwindigkeit bildet.

Die Eingriffskinematik des Wälzschälens erfordert ein konisches Werkzeug, wenn die Zerspanstelle auf der direkten Verbindungslinie zwischen Werkzeug- und Werkstückachse liegt. Um dies zu vermeiden hat die DVS Gruppe das Verfahren des POWER-SKIVING weiterentwickelt: die Zerspanstelle wird in Y aus der direkten Verbindungslinie Werkzeug- und Werkstückachse heraus verschoben. Diese Optimierung ermöglicht den Einsatz zylindrischer Werkzeuge mit einer massiven Erhöhung der Werkzeugstandmenge durch häufiges Nachschleifen der Werkzeuge. Die Werkzeugkosten sinken entsprechend deutlich.

DVS POWER-SKIVING

Die beim Wälzschälen schnell wechselnden Schnittkräfte regen Maschine und Regelung zu Schwingungen an. Daher erfordert das Wälzschälen extrem steife Maschinenstrukturen, Werkzeug- und Werkstückträger und besonders optimierte Regelkreise.

Die DVS TECHNOLOGY GROUP verfügt über die entsprechenden Maschinenkonzepte, Baugruppen und das regelungstechnische Know-how. Bei WMZ setzen wir dieses Know-How ein, um besonders leistungsfähige Produktionslösungen für wellenförmige Werkstücke anzubieten. Durch den Einsatz mehrerer Werkzeugträger können wir Werkstücke auch komplett bearbeiten. Das ist insbesondere bei sehr engen Werkstücktoleranzen sinnvoll, um Fehler durch Mehrfachspannungen zu vermeiden. Auch bei geringen Losgrößen ist die Komplettbearbeitung in einer Maschine eine wirtschaftliche Option, um z.B. Investitionen in Maschinen gering zu halten.

Da die DVS TECHNOLOGY GROUP auch die Werkzeugauslegung beherrscht und Werkzeuge herstellt, können besonders hohe Qualitäten erreicht werden. Im Laufe des Lebenszyklus der Produktionslösung unterstützt die DVS TECHNOLOGY GROUP die fortwährende Optimierung von Maschine, Prozess und Technologie. So unterstützen wir unsere Kunden, ihre wirtschaftlichen Vorteile zu bewahren und aufzubauen und ihre Erträge zu erhöhen.

Wälzschälen – Bearbeitungsbeispiele

Ein gutes Beispiel für die Vorteile dieses Ansatzes ist die Fertigung von Wellen für Elektroantriebe im Werk der DVS Production GmbH im thüringischen Krauthausen.

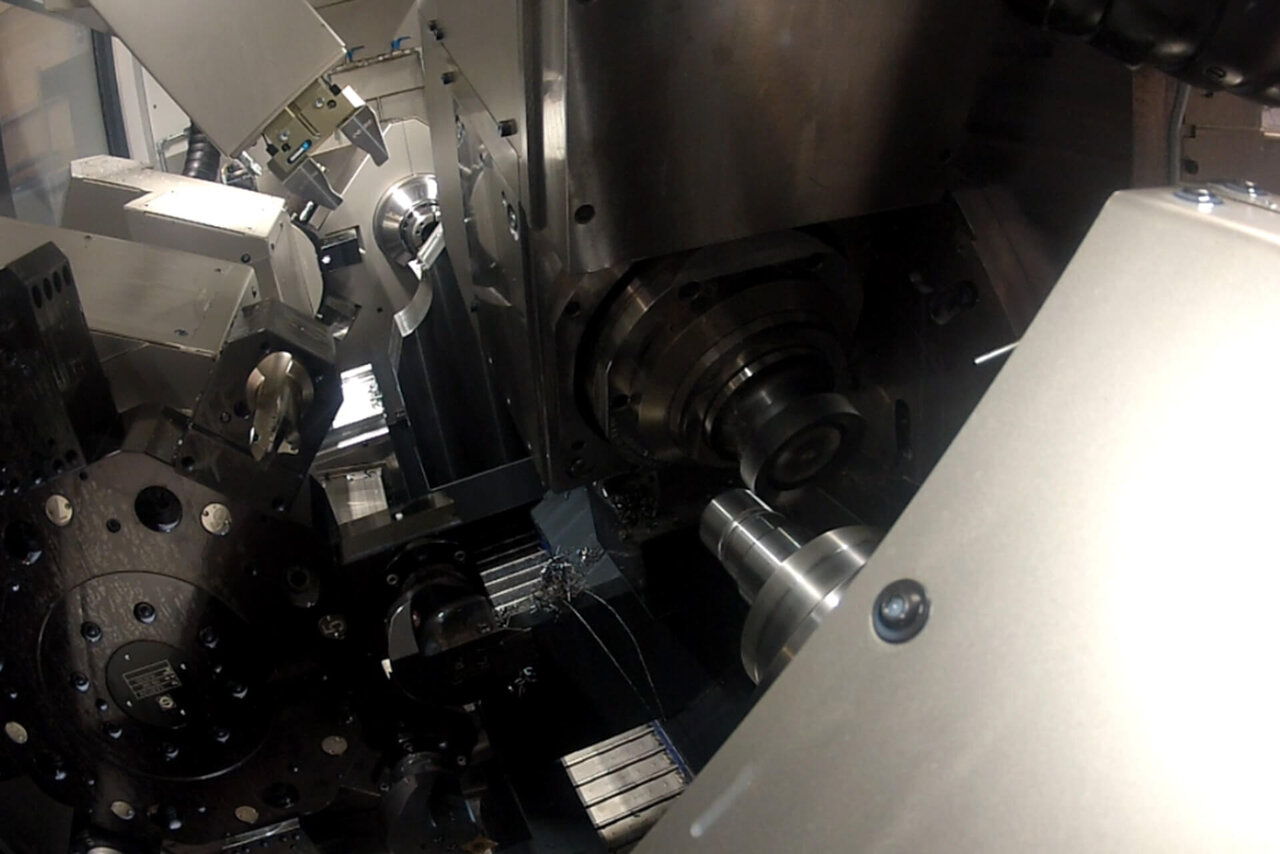

In einer WMZ H 200 Maschine wird das Werkstück zwischen Haupt- und Gegenspindel durch den simultanen Einsatz von drei Werkzeugträgern in ca. 5 Minuten weich komplett bearbeitet.

Komplettbearbeitung einer PKW-Elektroantriebs-Welle inkl. Verzahnung auf einer WMZ H200 Maschine

Komplettbearbeitung einer PKW-Elektroantriebs-Welle inkl. Verzahnung auf einer WMZ H200 Maschine

Sehr enge Toleranzen werden dabei auch erreicht durch die genaue Bearbeitung in einer Spannung und durch die Genauigkeit der Übergabe zwischen Haupt- und Gegenspindel. Der spezielle Wälzschälwerkzeugträger ist extrem steif und genau.

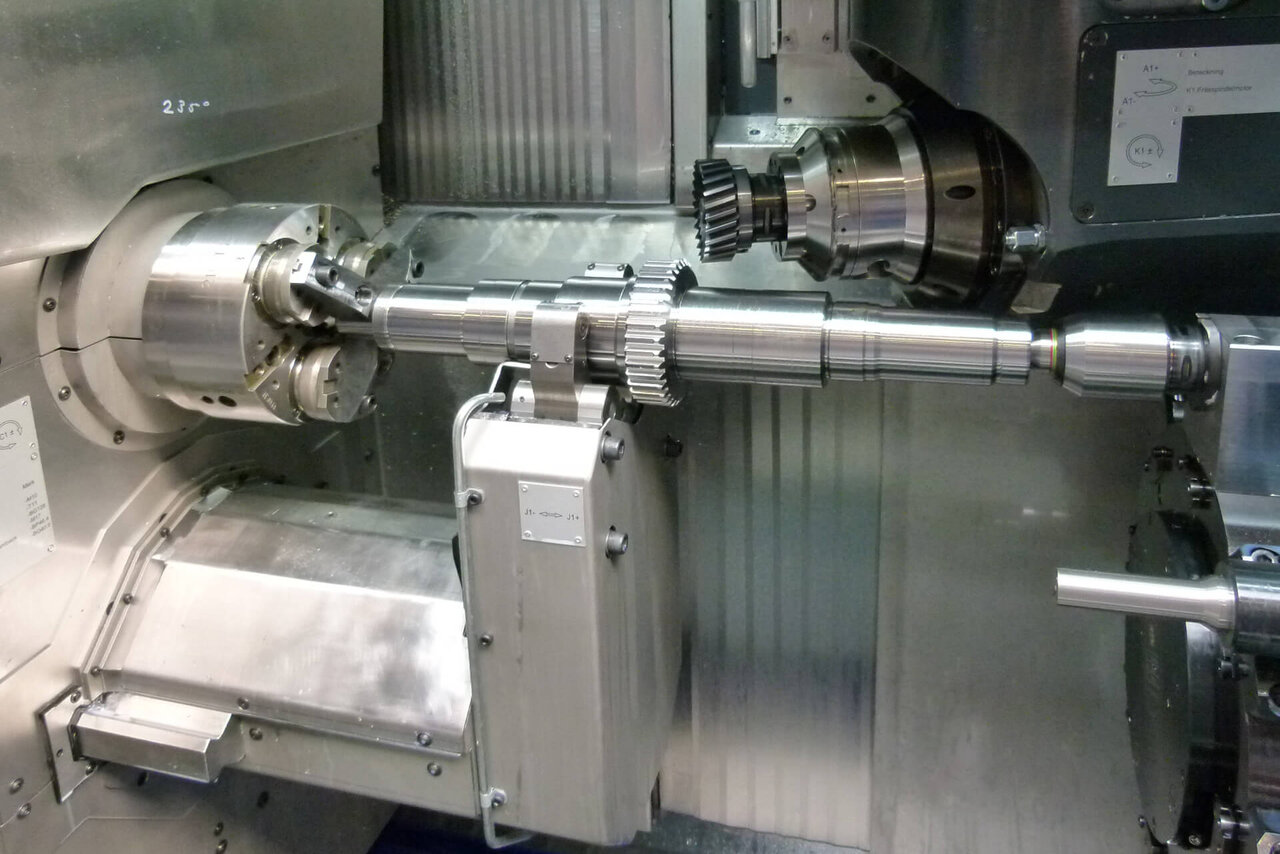

Weitere, bewährte Anwendungen für die POWER-SKIVING Technologie sind LKW-Getriebewellen.

POWER-SKIVEN einer Außenverzahnung auf einer WMZ V300 Maschine

POWER-SKIVEN einer Außenverzahnung auf einer WMZ V300 Maschine

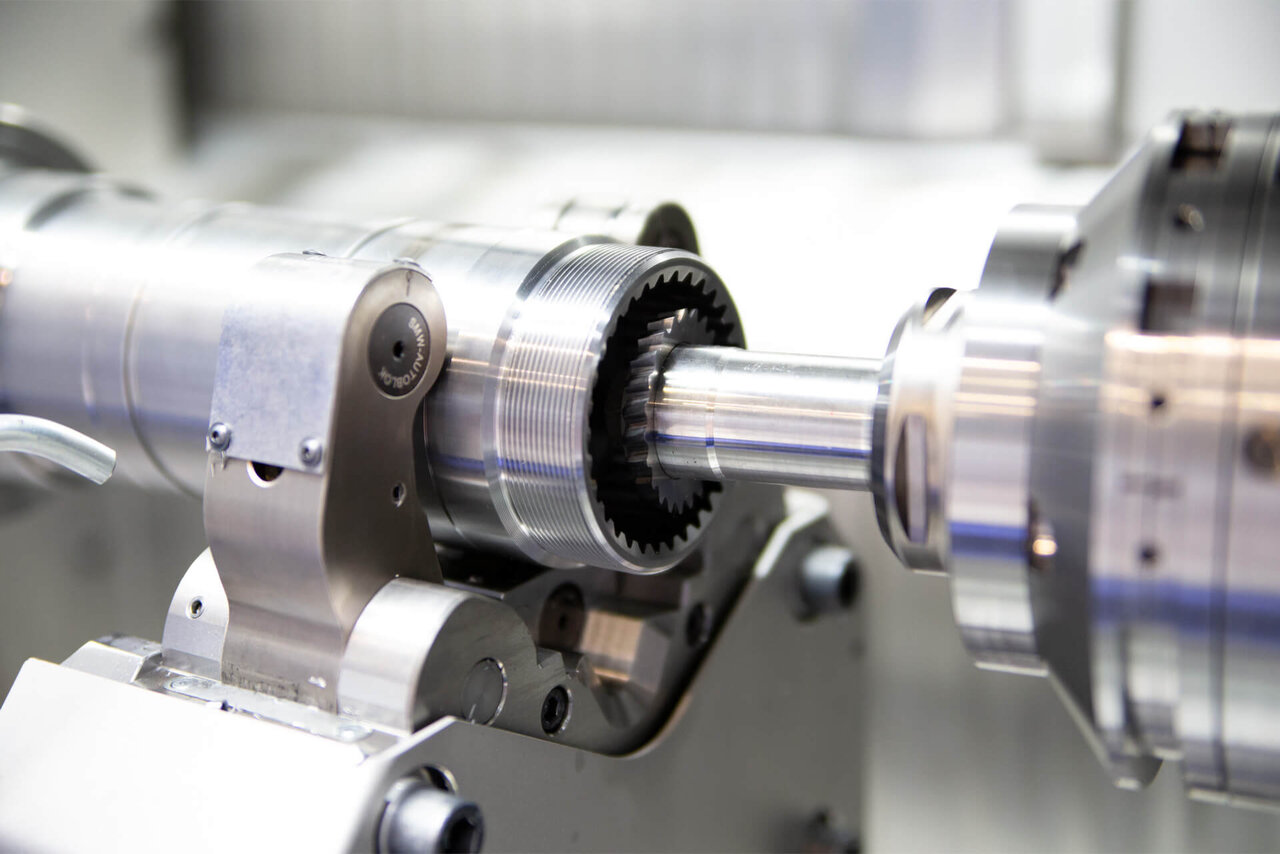

Durch die geringen Ausläufe, die das Wälzschälwerkzeug über die herzustellende Verzahnung benötigt, können auch eng benachbarte Verzahnungen mit unterschiedlichen Durchmessern oder Verzahnungen vor Stirnflächen gut hergestellt werden.

Es ist auch möglich, Innenverzahnungen herzustellen. Das technologiebedingt einseitig auskragende Wälzschälwerkzeug ermöglicht zudem einen automatischen Werkzeugwechsel in der Bearbeitungsmaschine. Dadurch können mit dem Wälzschälen auf einem Werkstück in einer Spannung mehrere Verzahnungen mit unterschiedlichen Modulen hergestellt werden.

POWER-SKIVEN einer Innenverzahnung auf einer WMZ-V300-Maschine

POWER-SKIVEN einer Innenverzahnung auf einer WMZ-V300-Maschine

Wälzschälen vs. Wälzfräsen

Wälzschälen hat seine Vorteile bei

- Verzahnungen mit kleinen Ausläufen

- bei mehreren unterschiedlichen Verzahnungen auf einem Werkstück, die mit Hilfe des automatischen Werkzeugwechsel, den das ohnehin nur einseitig gelagerte Werkzeug ermöglicht, hergestellt werden können (z.B. den sog. ‚stepped pinions‘ in Mehrfach Planetenstufen)

- bei Innenverzahnungen

Die für das Wälzschälen erforderliche Kinematik ist näher an der einer typischen Drehmaschine oder einem typischen Dreh-Fräszentrum als das Wälzfräsen. Wälzschälen lässt sich somit leichter und besser in eine Drehmaschine integrieren als das Wälzfräsen, das häufig ein doppelseitig abgestütztes Werkzeug erfordert, das nicht automatisch gewechselt werden kann. Das bedeutet, dass das Wälzschälen außerdem in folgenden Situationen Vorteile aufweist:

- Komplettbearbeitungen

- bei kleineren und mittleren Losgrößen, jeweils wegen der vergleichsweise leichten Umrüstbarkeit einer universellen Maschine mit automatischem Werkzeugwechsel